◆ 功率大、频率低、透热性好、加热速度快和生产效率高; ◆ 采用电压反馈串联谐振电路、IGBT变频,变换效率高达90%以上;

◆ 功率大、频率低、透热性好、加热速度快和生产效率高; ◆ 采用电压反馈串联谐振电路、IGBT变频,变换效率高达90%以上;◆ 具有频率自动跟踪的功能,在全过程中始终能够保证高功率因数,不论输出功率的大小, 功率因数始终大于0.9;

◆ 与可控硅中频炉相比节能10%-30%,任何负载下均可100%启动成功;

◆ 高次谐波分量少,对电网的影响小;

◆ 具有完备的保护电路,工作可靠性高;

◆ 功率部分采用模块化设计,方便维护;

◆ 与其他传统加热方式相比,加热工件氧化层少,可提高工件加工质量,节约能源和原材 料,易于实现机械化、自动化和流水生产,减轻 劳动强度,改善生产环境。

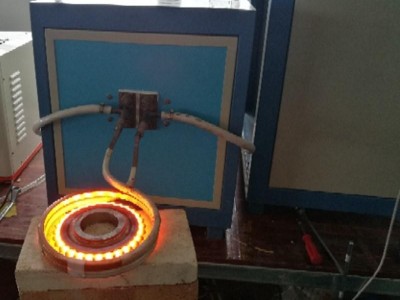

钎焊是采用比母体材料熔点低的金属材料作钎料,将焊件(母体材料)与钎料加热到高于钎料熔点,但低于母体材料熔点的温度,利用液态钎料浸润母体材料,填充接头间隙,并与母体材料相互扩散而实现连接焊件的方法。

钎焊是采用比母体材料熔点低的金属材料作钎料,将焊件(母体材料)与钎料加热到高于钎料熔点,但低于母体材料熔点的温度,利用液态钎料浸润母体材料,填充接头间隙,并与母体材料相互扩散而实现连接焊件的方法。加热和冷却速度对钎头焊接质量有很大影响。加热速度太快,合金中会产生较大的应力; 加热太慢,则高温停留时间长,这虽然能使液态钎料的润湿和扩散更完善,但会造成合金的氧化烧损。通常加热以不超过100℃/ s为宜。冷却速度太快,合金中会产生很大的收缩应力;冷却速度太慢,虽然能减小焊接应力,但对钢体材质的淬火不利,故一般以60℃/s为宜。

热处理应用是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺。 感应加热频率的选择:根据热处理及加热深度的要求选择频率,频率越高加热的深度越浅。高频(10KHZ以上)加热的深度为0.5~2.5mm, 一般用于中小型零件的加热,如小模数齿轮及中小轴类零件等。中频(1~10KHZ)加热深度为2-10mm,一般用于直径大的轴类和大中模数的齿轮加热。

热处理应用是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺。 感应加热频率的选择:根据热处理及加热深度的要求选择频率,频率越高加热的深度越浅。高频(10KHZ以上)加热的深度为0.5~2.5mm, 一般用于中小型零件的加热,如小模数齿轮及中小轴类零件等。中频(1~10KHZ)加热深度为2-10mm,一般用于直径大的轴类和大中模数的齿轮加热。 熔炼,是将金属材料及其它辅助材料投入加热炉溶化,炉料在炉内发生一定的物理、化学变化的冶金过程。

熔炼,是将金属材料及其它辅助材料投入加热炉溶化,炉料在炉内发生一定的物理、化学变化的冶金过程。感应加热熔炼是感应线圈中通过交变电流时**可以使炉膛中的炉料加热熔化,并将液态金属再加热到所需温度。

透热是将工件放到感应器内,在加热过程中使整个工件的内部和表面温度大致相等的过程。

透热是将工件放到感应器内,在加热过程中使整个工件的内部和表面温度大致相等的过程。透热炉可以根据不同材质工件的几何形状和加热工艺要求,采用不同频率的感应加热电源对工件进行加热。金属材料在锻造、挤压、热轧、剪切前的加热以及金属材料整体的调质、退火、回火等热处理均可通过透热感应加热设备来实现。